Naše usluge i procesi osiguranja kvalitete osiguravaju pouzdanost naših proizvoda i vaše zadovoljstvo.

Lijevanje u pijesak široko je korištena tehnika lijevanja metala koja postoji tisućama godina. To je još uvijek ključna metoda u modernoj proizvodnji zbog svoje isplativosti, svestranosti i mogućnosti proizvodnje složenih dijelova. U procesu lijevanja u pijesak, rastaljeni metal se ulijeva u kalup napravljen od pijeska kako bi se formirao čvrsti predmet nakon što se ohladi i očvrsne. Ovaj se proces koristi u raznim industrijama, uključujući automobilsku, zrakoplovnu, građevinsku i strojeve.

1. Stvaranje uzorka: temelj lijevanja u pijesak

Uzorak je točna replika konačnog proizvoda, ali obično malo veći kako bi se uračunalo skupljanje metala tijekom procesa hlađenja. Tradicionalno, uzorci su se izrađivali od materijala kao što su vosak, drvo ili metal. Međutim, u modernom lijevanju u pijesak, 3D ispis je postao uobičajena tehnika za stvaranje uzoraka, posebno za zamršene dizajne. Mogućnost korištenja 3D ispisa smanjuje vrijeme i troškove povezane s tradicionalnim metodama.

Uzorak se izrađuje na temelju specifikacija dizajna završnog dijela. Potreban je visok stupanj točnosti kako bi se osiguralo da lijevani proizvod ima točne dimenzije i karakteristike. Uzorci se također mogu izraditi u više dijelova ako je dio složen, sa svakim dijelom kalupa sastavljenim kako bi se formirao konačni oblik.

2. Priprema kalupa: stvaranje prostora za odljev

Nakon što je uzorak pripremljen, stavlja se u kutiju ili bocu i počinje proces izrade kalupa. Sam kalup je napravljen od mješavine pijeska i veziva, obično gline, a ponekad i vode ili kemikalija, koje pomažu da se čestice pijeska drže zajedno. Ova mješavina pijeska se sabija oko uzorka kako bi se formirala čvrsta šupljina kalupa.

2.1 Vrste korištenog pijeska

Vrsta pijeska koja se koristi u procesu lijevanja ključna je jer utječe na kvalitetu lijevanja. Silikatni pijesak je najčešće korišteni materijal u lijevanju u pijesak zbog svoje dostupnosti, isplativosti i otpornosti na toplinu. Međutim, postoje razne druge vrste pijeska koje se koriste ovisno o zahtjevima lijevanja, kao što su olivin pijesak i cirkonski pijesak, koji nude bolju otpornost na toplinu i mogu se koristiti za specifičnije primjene.

2.2 Sabijanje pijeska

Mješavina pijeska se sabija oko uzorka ručno ili mehaničkim metodama. Prilikom sabijanja pijeska treba paziti da nema praznina ili zračnih džepova, jer oni mogu dovesti do nedostataka u lijevanom dijelu. Ako kalup nije pravilno zbijen, to može uzrokovati neravnomjerno tečenje rastaljenog metala, što može rezultirati poroznošću ili slabim područjima u konačnom lijevanju.

3. Taljenje i izlijevanje: srce procesa

Nakon što je kalup izrađen, sljedeći korak je taljenje metala koji će se uliti u kalup. Metal se obično zagrijava u peći do rastaljenog stanja. Uobičajeni metali koji se koriste u lijevanju u pijesku uključuju aluminij, broncu, čelik i željezo.

3.1 Peći i oprema

Postoje različite vrste peći koje se koriste za taljenje metala, ovisno o specifičnom metalu i veličini odljevka. Električne indukcijske peći obično se koriste za obojene metale poput aluminija, dok se peći na ulje ili plin obično koriste za željezne metale poput čelika i lijevanog željeza.

Metal se topi na određenu temperaturu, ovisno o njegovoj vrsti. Na primjer, aluminij se obično tali na oko 660°C (1220°F), dok su za čelik potrebne temperature iznad 1370°C (2500°F). Rastaljeni metal se zatim ulijeva u kalup kroz posudu za izlijevanje i u kanale poznate kao vrata i vodilice. Ovi kanali usmjeravaju rastaljeni metal u šupljinu gdje je uzorak uklonjen.

3.2 Proces izlijevanja

Pravilno izlijevanje metala ključno je za izbjegavanje nedostataka. Metal se mora izlijevati na odgovarajućoj temperaturi i kontroliranom brzinom kako bi se spriječila turbulencija, koja može stvoriti zračne džepove ili uzrokovati prerano skrućivanje metala.

4. Hlađenje i skrućivanje: od tekućeg do krutog

Nakon što rastaljeni metal ispuni šupljinu, ostavlja se da se ohladi i skrutne. Vrijeme hlađenja varira ovisno o veličini i materijalu odljevka. Kako se metal hladi, lagano se skuplja. Kako bi se to prilagodilo, uzorak je malo veći od željenog završnog dijela, a u dizajnu su napravljeni dodaci kako bi se spriječilo pucanje ili savijanje odljevka.

Hlađenje i skrućivanje ključne su faze. Ako se metal prebrzo ohladi, to može uzrokovati pukotine ili slaba mjesta u odljevku. Ako se presporo hladi, metal može stvoriti neželjene uzorke kristalizacije ili inkluzije. Upravljanje brzinom hlađenja ključno je za proizvodnju visokokvalitetnih odljevaka.

4.1 Kontrola brzine hlađenja

Hlađenje se ponekad kontrolira pomoću posebnih tehnika hlađenja, kao što je dodavanje hladila (metalni komadi postavljeni strateški u kalup kako bi apsorbirali toplinu i kontrolirali brzinu hlađenja). U modernom lijevanju u pijesak, simulacije se često koriste za predviđanje kako će se rastaljeni metal ponašati dok se hladi i stvrdnjava, što omogućuje bolju kontrolu nad procesom.

5. Završna obrada: Pročišćavanje odljeva

Nakon što se metal ohladi i skrutne, kalup se rastavlja kako bi se otkrio neobrađeni odljev. Odljev obično zahtijeva dodatne korake kako bi se preradio u gotov proizvod. Ovi koraci mogu uključivati:

5.1 Čišćenje i uklanjanje pijeska

Prvi korak je uklanjanje ostataka pijeska s površine odljevka. To se može učiniti različitim metodama, kao što su pjeskarenje, završna obrada vibracijama ili vodeni mlaz. Postupkom čišćenja uklanja se sav materijal kalupa koji se možda zalijepio za površinu odljevka tijekom faze hlađenja.

5.2 Strojna obrada

Strojna obrada se koristi za uklanjanje viška materijala i postizanje konačnih dimenzija i površinske obrade dijela. Procesi glodanja, tokarenja i mljevenja obično se koriste u lijevanju u pijesak za postizanje potrebnih tolerancija i kvalitete površine.

5.3 Toplinska obrada

Određeni odljevci mogu zahtijevati toplinsku obradu kako bi se poboljšala njihova mehanička svojstva, poput čvrstoće i tvrdoće. To može uključivati postupke poput žarenja, kaljenja ili kaljenja, ovisno o materijalu i željenim karakteristikama konačnog dijela.

Prednosti lijevanja u pijesak

Lijevanje u pijesku ima nekoliko značajnih prednosti koje ga čine preferiranim izborom za mnoge proizvodne primjene:

| Prednost | Objašnjenje |

|---|---|

| Isplativost | Lijevanje u pijesak is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| Svestranost | Može se koristiti za lijevanje širokog spektra metala i legura, uključujući aluminij, broncu, čelik i željezo. To ga čini primjenjivim u mnogim industrijama, od automobilske do zrakoplovne. |

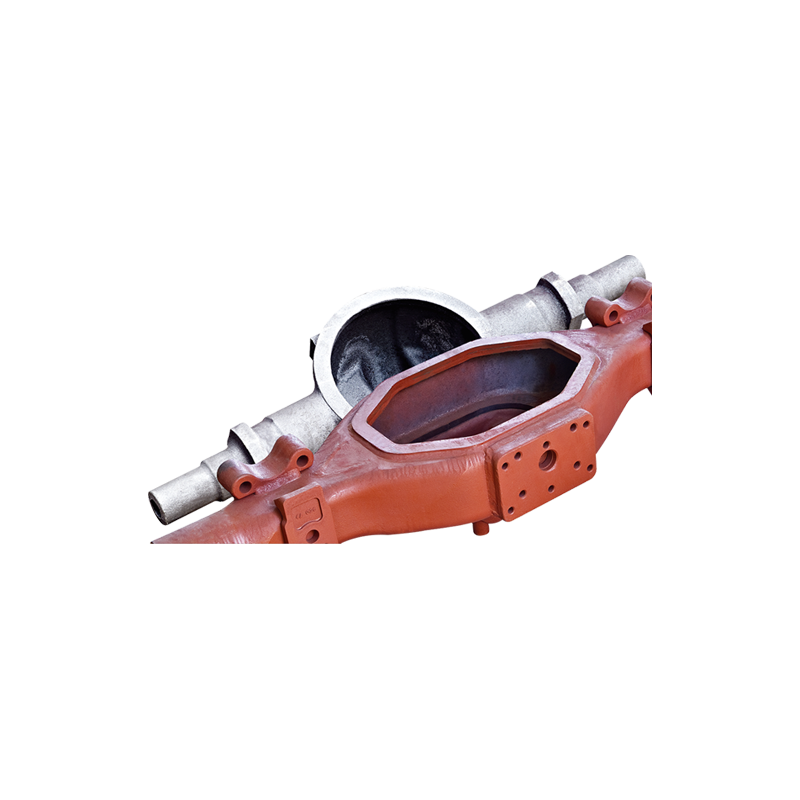

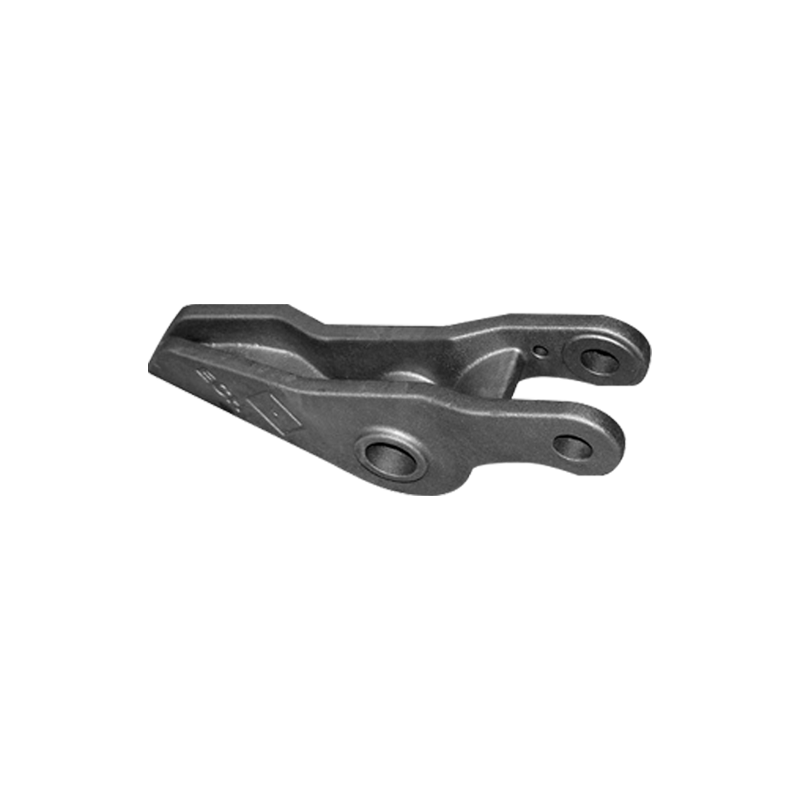

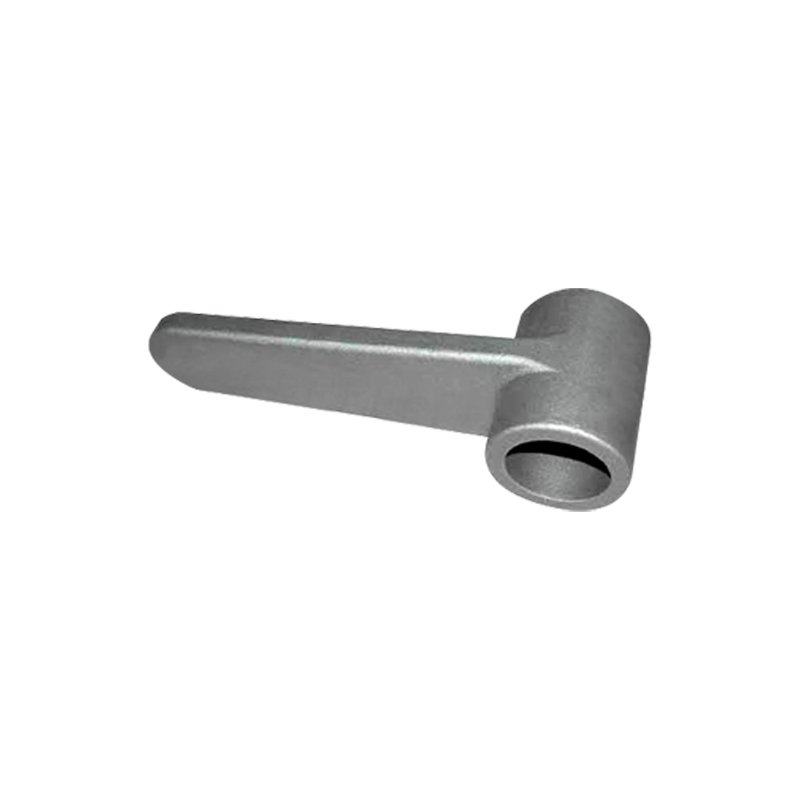

| Složenost | Lijevanje u pijesak can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| Jeftina izrada prototipova | Lijevanje u pijesak is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| Raspon veličina | Može se koristiti za lijevanje dijelova različitih veličina, od malih komponenti do velikih industrijskih dijelova, nudeći fleksibilnost u proizvodnji. |

Jezik

Jezik

FT KASTING

FT KASTING