Naše usluge i procesi osiguranja kvalitete osiguravaju pouzdanost naših proizvoda i vaše zadovoljstvo.

Uvod

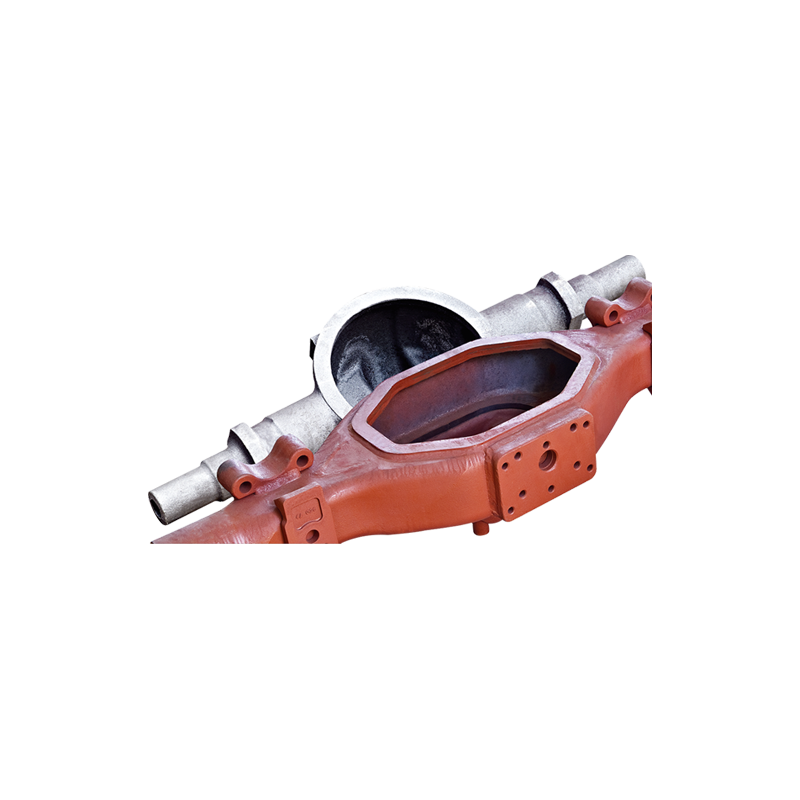

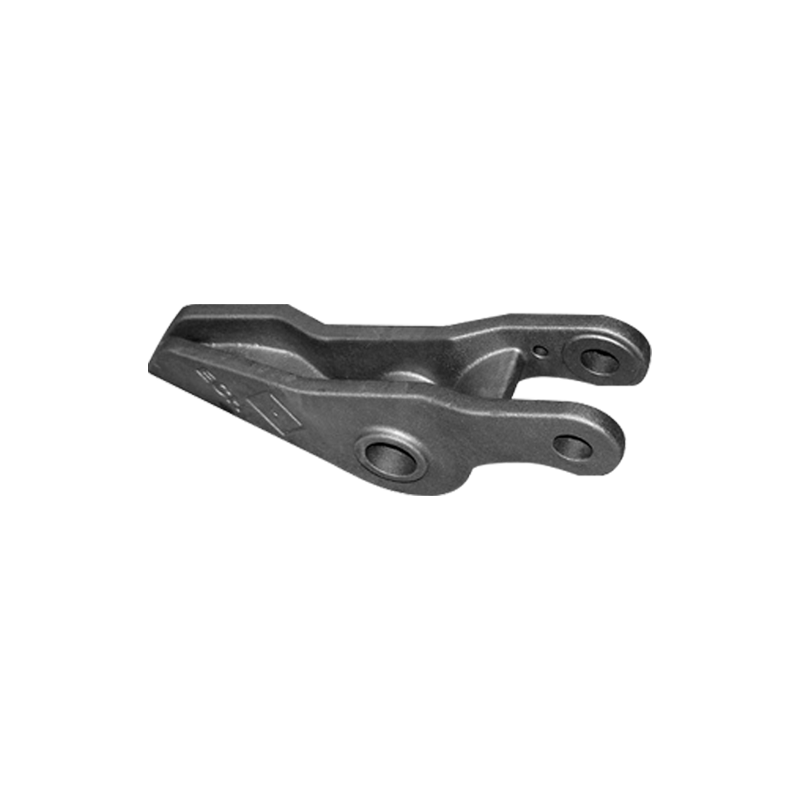

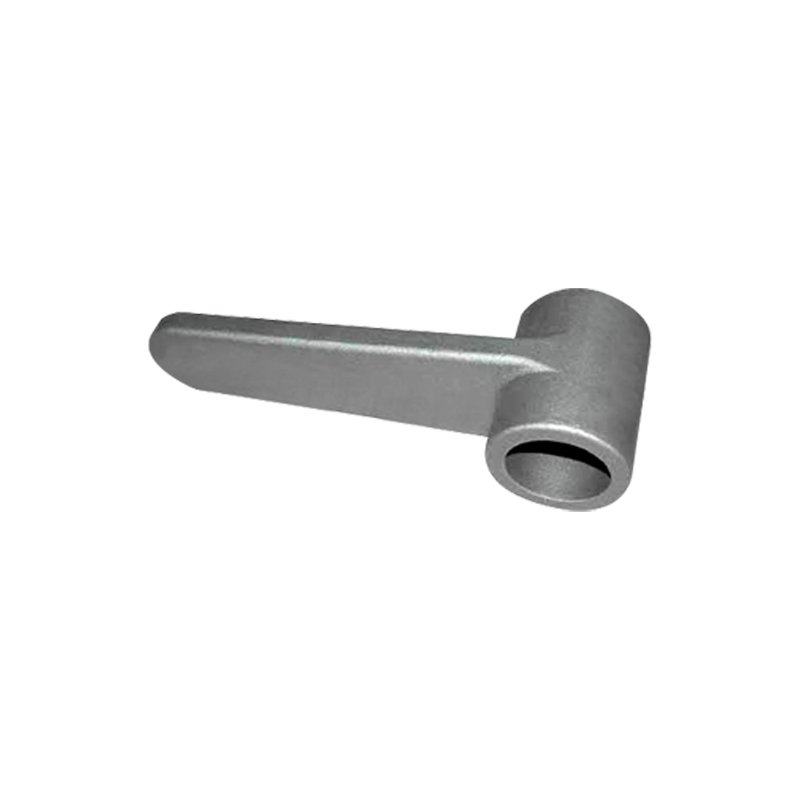

Vlakovi su okosnica modernog željezničkog prijevoza, a njihova sigurnost i stabilnost izravno utječu na živote i imovinu putnika. Kao temeljne strukturne komponente, Bace čelični dijelovi za vlakove nose značajna mehanička opterećenja i udarne sile, što zahtijeva izuzetno stroge proizvodne zahtjeve. Dijelovi od lijevanog čelika moraju imati samo izvrsna mehanička svojstva, već i održavati dimenzionalnu točnost i kvalitetu površine tijekom proizvodnog procesa.

1. Dizajn i izrada modela

Dijelište

Dizajn dijelova vlaka od lijevanog čelika mora se temeljiti na analizi snaga koje će doživjeti tijekom rada i radnog okruženja. Inženjeri dizajna koriste napredni softver za simulaciju kao što je analiza konačnih elemenata (FEA) za izvođenje mehaničkih simulacija kako bi se osigurala strukturna zvučna i sigurnost. Općenito korišteni materijali, poput čelika s niskim nivoom, moraju zadovoljiti nacionalne željezničke standarde i međunarodne specifikacije za sastav i performanse. Faza dizajna također zahtijeva razmatranje ograničenja procesa lijevanja, poput smjera ulijevanja, raspodjele skupljanja i brzine hlađenja, kako bi se izbjegli nedostaci tijekom naknadne proizvodnje.

Izrada modela

Model je temelj postupka lijevanja i mora precizno ponoviti crteže dizajna. Tradicionalni materijali koji se koriste uključuju drvo, plastiku, vosak i metal. Uobičajene metode uključuju obradu i 3D ispis, od kojih je posljednja posljednja godina postala sve popularnija zbog velike preciznosti i sposobnosti stvaranja složenih oblika. Nakon izrade modela potreban je površinski tretman kako bi se osigurao gladak i besprijekoran završetak i izbjegavao rupe i grube površine u lijevanju. Naknade za obradu također su uključene u dizajn modela kako bi se olakšala naknadna obrada.

2. Izrada kalupa

Kalupi za lijevanje pijeska

Plijesni kalupi su najčešće korišteni tip kalupa i izrađeni su od vatrostalnog glinenog pijeska ili pijeska smole. Izrada kalupa uključuje oblikovanje, izradu jezgre i montažu. Tijekom formiranja, kalup se pritisne u pijesak kako bi se stvorila šupljina. Kalup se zatim uklanja kako bi se stvorila šupljina za lijevanje. Komponenta jezgre zahtijeva jezgru napravljenu od vatrostalnog materijala kako bi se osigurala unutarnja struktura. Plijenski kalupi nude izvrsnu propusnost zraka i čvrstoću kalupa, olakšavajući pražnjenje plina i rastopljeni protok čelika.

Metalni kalupi

Za masovno proizvedene dijelove koji zahtijevaju visoku preciznost mogu se koristiti metalni kalupi, poput čeličnih kalupa. Metalni kalupi nude prednosti kao što su visoka otpornost na habanje, dugi život i dimenzijska stabilnost, ali oni su skuplji za proizvodnju i prvenstveno se koriste za male, složene odljeve. Metalni kalupi proizvode se pomoću CNC strojnih alata i zahtijevaju toplinsku obradu kako bi se poboljšala tvrdoća i otpornost na habanje.

3. Topanje i ulijevanje

Čelično topljenje

Proces topljenja obično se provodi u električnoj lučnoj peći ili indukcijskoj peći. Temperatura peći i kemijski sastav podešeni su prema čeličnoj smjesi. Sadržaj elemenata poput ugljika, sumpora i fosfora strogo se kontrolira kako bi se osigurala snaga i žilavost lijevanja. Tijekom postupka taljenja dodaju se i deoksidžari i legirajući elementi kako bi se poboljšala čistoća i performanse čelika. Nakon topljenja mjeri se temperatura rastaljenog čelika kako bi se osiguralo da je na odgovarajućoj temperaturi tekućine tijekom izlijevanja.

Postupak ulijevanja

Izlijevanje je kritični korak koji utječe na kvalitetu lijevanja. Poljaljeni čelik teče u šupljinu kalupa kroz sustav za gatiranje. Dobro dizajnirani sustav za pranje osigurava gladak protok rastopljenog čelika, izbjegavajući turbulenciju i stvaranje pora. Brzina ulijevanja i temperatura moraju se strogo kontrolirati. Prebrza brzina može dovesti do inkluzija plina, dok prespora brzina može lako formirati hladno zatvaranje. Nakon izlijevanja, rastopljeni čelik postupno se učvršćuje unutar kalupa. Stopa hlađenja ima izravan utjecaj na strukturu zrna i svojstva lijevanja.

4. Čišćenje lijevanja i toplinska obrada

Čišćenje

Nakon učvršćivanja, lijevanje zahtijeva drobljenje pijeska, uklanjanje bljeskalice i čišćenje površine. Mehanička oprema poput rezača i brusilica koristi se za uklanjanje viška materijala kako bi se osigurao jasan obris lijevanja. Čišćenje također uklanja zaostali pijesak i razmjere radi poboljšanja površinske završne obrade. Površinski oštećenja poput pora i inkluzija popravljaju se zavarivanjem.

Toplotna obrada

Toplinska obrada presudan je korak u poboljšanju mehaničkih svojstava odljevaka. Žarenje eliminira unutarnja naprezanja i poboljšava uniformnost mikrostrukture; Normaliziranje usavršavanja veličine zrna i povećava snagu; Ustizanje brzo hladi čelik kako bi formirao tvrdu martenzitsku strukturu; a kaljenje prilagođava ravnotežu između tvrdoće i žilavosti. Parametri toplinske obrade moraju biti precizno prilagođeni sastavama materijala i namijenjeni upotrebi kako bi se izbjeglo pregrijavanje ili nedovoljno hlađenje, što može dovesti do degradacije performansi.

5. obrada i inspekcija

Obrada

Toplinski obrađeni odljevi obično podvrgavaju se završnim operacijama, uključujući okretanje, glodanje, bušenje i mljevenje, kako bi se postigle dizajnirane dimenzije i geometrijske tolerancije. Obrada ne samo da osigurava točnost sastavljanja, već i poboljšava završnu obradu površine i povećava performanse dijela. Tijekom obrade, deformacije i oštećenja moraju se spriječiti, a učvršćivanja se moraju koristiti za učvršćivanje dijelova i kontrolnih obračuna.

Inspekcija kvalitete

Dijelovi od lijevanih čelika moraju proći strogo nestruktivno ispitivanje, uključujući sljedeće:

Ultrazvučno testiranje (UT): Otkriva unutarnje pukotine, inkluzije i druge nedostatke.

Radiografsko testiranje (RT): koristi rendgensko snimanje za prepoznavanje unutarnjih pora i pukotina.

Ispitivanje magnetskih čestica (MT): Otkriva površinske i podzemne pukotine. Dimenzionalna mjerenja i testovi mehaničkih svojstava (zatezanje, tvrdoća i testovi udara) provode se istovremeno kako bi se osiguralo da proizvod ispunjava dizajn i standardne zahtjeve.

6. Pregled gotovih proizvoda i pakiranje

Završni pregled

Nakon obrade i testiranja provodi se sveobuhvatni vizualni pregled kako bi se osiguralo odsutnost pukotina, deformacije, hrđe i drugih problema. Dimenzije se pregledavaju kako bi se potvrdila točnost montaže. Funkcionalni testovi provode se na ključnim dijelovima, kao što je dinamičko uravnoteženje osovina.

Pakiranje i prijevoz

Gotovi proizvodi pakiraju se pomoću materijala koji apsorbiraju udarce kako bi se spriječilo oštećenje tijekom transporta. Inhibitori hrđe primjenjuju se na površinu kako bi se spriječilo hrđa. Naljepnica za pakiranje jasno označava model proizvoda, specifikacije, datum proizvodnje i mjere opreza kako bi se osigurala glatka logistika i instalacija.

Jezik

Jezik

FT KASTING

FT KASTING