Naše usluge i procesi osiguranja kvalitete osiguravaju pouzdanost naših proizvoda i vaše zadovoljstvo.

1. Optimizacija dizajna

Balansiranje impelera počinje u fazi projektiranja. U ovoj fazi inženjeri pažljivo dizajniraju geometriju rotora kako bi osigurali ravnomjernu raspodjelu težine lopatica i glavčine. Simetrija u dizajnu je ključna jer svaka neuravnoteženost može uzrokovati vibracije, prekomjerno trošenje, pa čak i smanjenu učinkovitost kada se impeler vrti velikom brzinom. Kako bi se izbjegli ovi problemi, alati za računalno potpomognuto projektiranje (CAD) i računalna dinamika fluida (CFD) često se koriste za simulaciju karakteristika protoka impelera kako bi se unaprijed identificirali mogući problemi balansiranja.

Optimizacija dizajna ne samo da se usredotočuje na debljinu i kut lopatica, već također osigurava da ukupna veličina i struktura Lijevano rotor velike brzine može izdržati centrifugalne sile pri velikim brzinama. Alati za simulaciju također mogu predvidjeti ponašanje impelera kada je izložen silama, omogućujući inženjerima da optimiziraju dizajn prije proizvodnje i smanje pojavu problema s balansiranjem. Osim toga, raspodjela materijala, točke koncentracije naprezanja, aerodinamičke karakteristike, itd. rotora će utjecati na ravnotežu, tako da se svi ovi čimbenici moraju uzeti u obzir u procesu projektiranja.

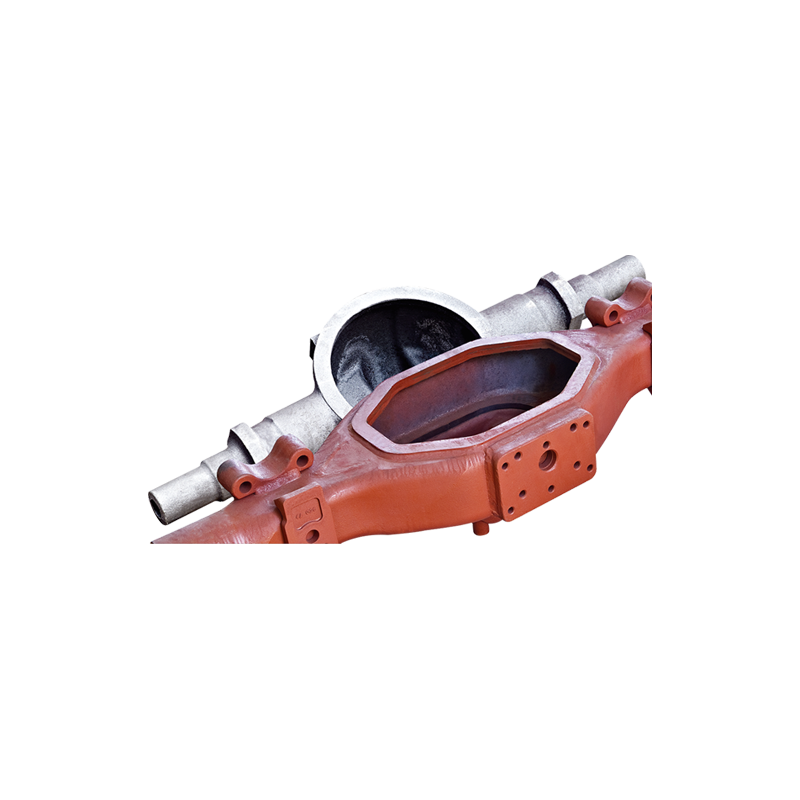

2. Precizni postupak lijevanja

Nakon što je dizajn dovršen, proces lijevanja postaje ključna karika za osiguranje ravnoteže. Tipično, impeler je izrađen od legura ili čelika visoke čvrstoće, koji moraju biti ravnomjerno raspoređeni tijekom procesa lijevanja. Svaka nedosljednost u protoku materijala ili brzini hlađenja može dovesti do neravnomjernog skupljanja ili promjena gustoće, što može uzrokovati neravnotežu. Kako bi se to izbjeglo, uobičajeno korištene tehnike lijevanja uključuju precizno lijevanje (kao što je livenje po investiciji) ili lijevanje u pijesak, koje strogo kontrolira temperaturu i protok materijala.

Tijekom lijevanja, kalup mora biti dizajniran tako da se materijal može ravnomjerno ohladiti. Kanali za hlađenje i mjere toplinske kontrole u kalupu bit će optimizirane kako bi se osigurale dosljedne brzine hlađenja na površini i unutar odljevka. Konzistentnost brzine hlađenja je kritična jer neravnomjerno hlađenje može uzrokovati stvaranje točaka koncentracije naprezanja unutar materijala, što zauzvrat utječe na ukupnu ravnotežu impelera.

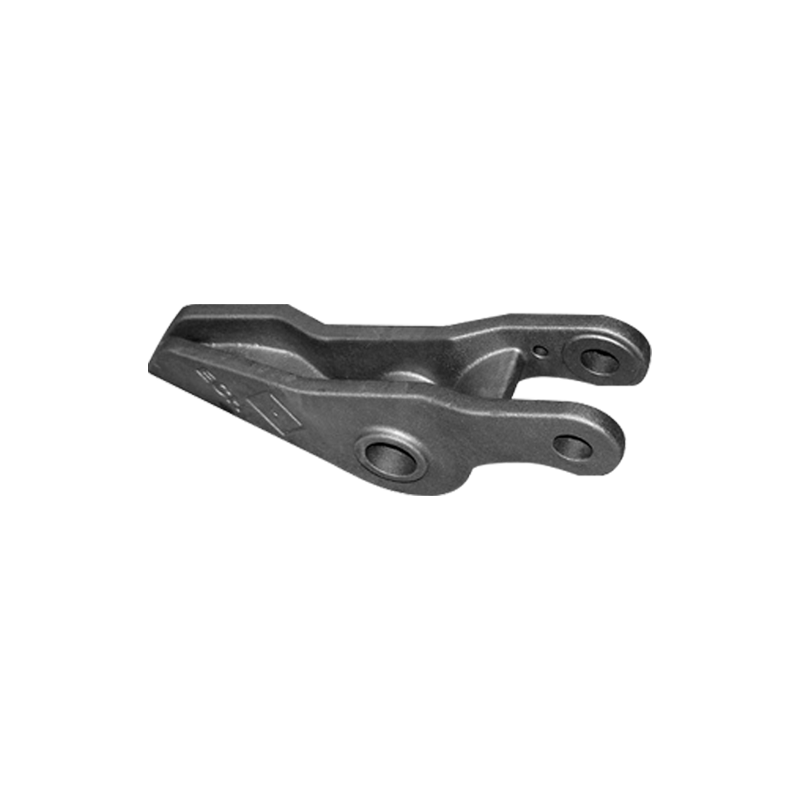

3. Naknadna strojna obrada

Nakon lijevanja, impeler treba strojno obraditi kako bi se dodatno osigurala točnost njegovog oblika i dosljednost kvalitete. Trenutno se CNC strojevi obično koriste za strojnu obradu kako bi se uklonio višak materijala i osiguralo da veličina i oblik impelera zadovoljavaju zahtjeve dizajna. Faza strojne obrade je kritična jer čak i mala geometrijska odstupanja mogu uzrokovati gubitak ravnoteže rotora pri velikim brzinama.

Tijekom ovog procesa, svaka komponenta impelera je pažljivo obrađena, uključujući podrezivanje lopatica i precizno brušenje glavčine. Ovo nije samo zbog estetike, već i kako bi se osigurala dosljedna raspodjela mase impelera i spriječili problemi balansiranja uzrokovani neravninama tijekom lijevanja ili hlađenja. Cilj faze strojne obrade je postići da svaki dio rotora dobije željenu težinu i oblik kako bi se izbjegla iskrivljena težina ili strukturna asimetrija.

4. Ispitivanje dinamičkog balansiranja

Nakon strojne obrade, impeler treba biti dinamički uravnotežen kako bi se otkrila i ispravila svaka zaostala neravnoteža. Dinamičko balansiranje vrši se okretanjem impelera velikom brzinom i korištenjem namjenskog uređaja za balansiranje za otkrivanje njegovih vibracija. Vibracije su obično uzrokovane neravnomjernom raspodjelom mase, a uređaj za balansiranje može točno locirati neuravnoteženo područje.

Tijekom testa, ako se pronađe neravnoteža, tehničar može izvršiti prilagodbe uklanjanjem materijala na težoj strani impelera ili dodavanjem utega za uravnoteženje na lakšoj strani. Ovaj je korak neophodan kako bi se osiguralo da impeler glatko radi pri velikim brzinama, posebno u industrijskoj opremi koja treba raditi dugo vremena. Smanjenje vibracija ne samo da produljuje radni vijek impelera, već također poboljšava učinkovitost opreme i smanjuje gubitak energije uslijed vibracija.

5. Ispitivanje bez razaranja (NDT)

Tehnike ispitivanja bez razaranja (kao što su ispitivanje X-zrakama ili ultrazvučno ispitivanje) također su važna sredstva za osiguranje ravnoteže tijekom proizvodnje. Ove metode inspekcije mogu identificirati unutarnje nedostatke u materijalu, kao što su pore, pukotine ili drugi problemi koji mogu uzrokovati neravnomjernu raspodjelu mase, bez uništavanja impelera. Budući da su ovi unutarnji nedostaci često nevidljivi golim okom, mogu uzrokovati ozbiljne probleme s balansiranjem kada se impeler vrti velikom brzinom ako se ne postupe na vrijeme.

Kroz ispitivanje bez razaranja, potencijalni problemi mogu se otkriti u ranoj fazi nakon lijevanja i ispraviti prije nego što problem postane ozbiljan. Ove tehnologije pomažu proizvođačima osigurati da je svaki rotor strukturno zdrav i ima ravnomjernu raspodjelu materijala, čime se smanjuje pojava problema s balansiranjem. To ne samo da poboljšava kvalitetu proizvoda, već i smanjuje troškove naknadnih popravaka i zamjena.

Jezik

Jezik

FT KASTING

FT KASTING