Naše usluge i procesi osiguranja kvalitete osiguravaju pouzdanost naših proizvoda i vaše zadovoljstvo.

1. Priprema materijala

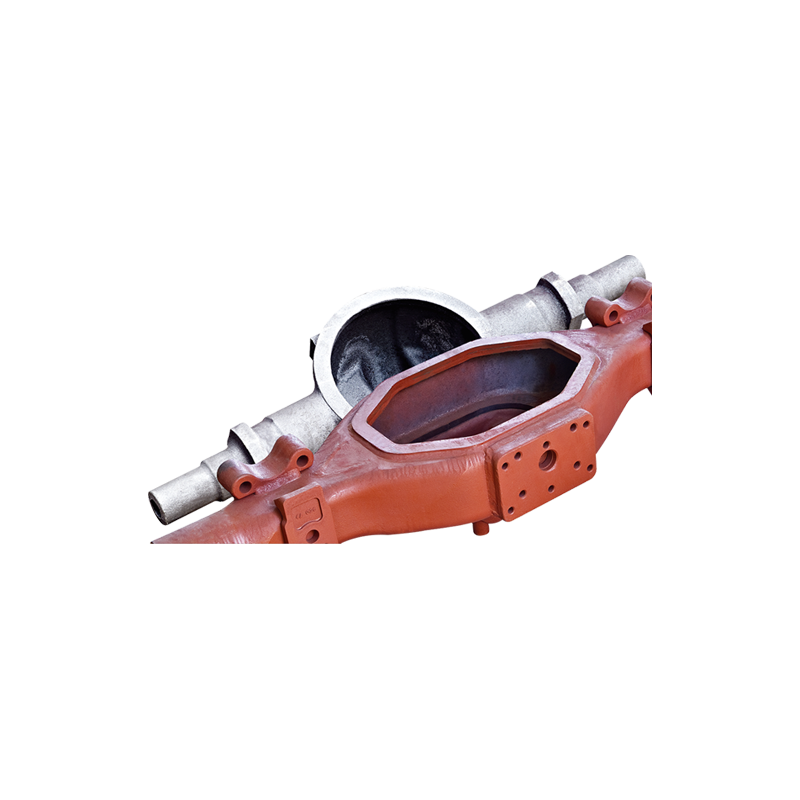

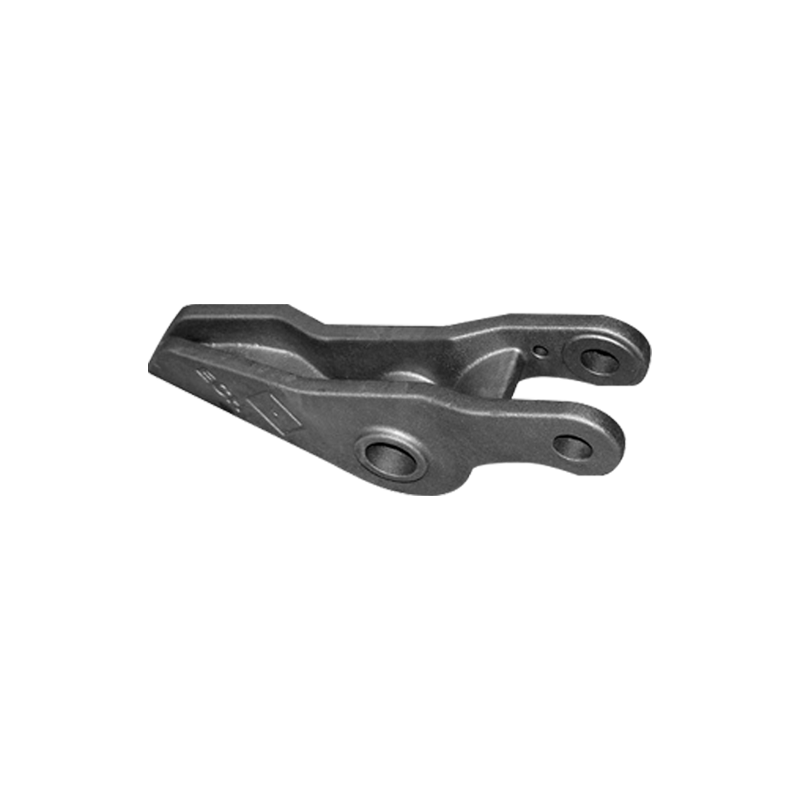

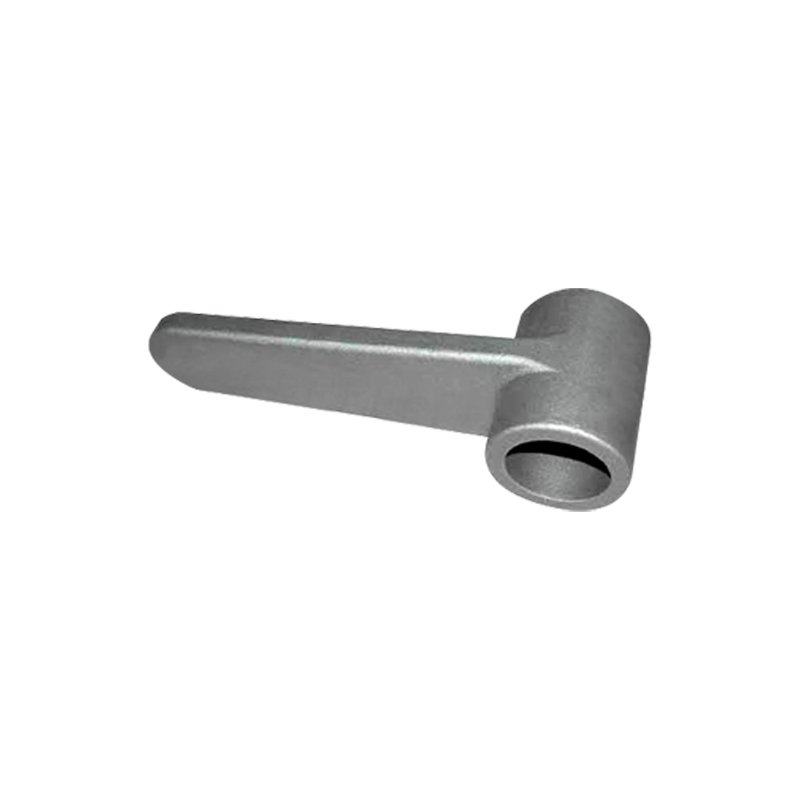

Prvi korak u proizvodnji Osovina kraka od lijevanog čelika je odabrati pravi čelik. Odabir čelika ključan je za izvedbu konačnog lijevanja. Obično se koriste ugljični čelik, legirani čelik ili specijalni čelik, koji imaju izvrsna mehanička svojstva i otpornost na koroziju. Ugljični čelik ima visoku čvrstoću i tvrdoću, što je pogodno za izradu dijelova koji moraju izdržati velika opterećenja; legirani čelik dodatno povećava otpornost na trošenje, otpornost na koroziju i žilavost materijala dodavanjem drugih elemenata (kao što su krom, nikal i molibden). Odabir materijala ne temelji se samo na cijeni, već i na uvjetima uporabe proizvoda, zahtijevanim mehaničkim svojstvima i ekološkim zahtjevima.

Nakon što je materijal pripremljen, obično se topi. Topljenje je vrlo kritičan proces. Čelik je potrebno zagrijati do točke taljenja (obično između 1370°C i 1530°C) dok se potpuno ne otopi. Kako bi se osigurala optimalna izvedba čelika, potrebno je prilagoditi kemijski sastav tijekom procesa taljenja. Dodavanjem specifičnih legirajućih elemenata može se poboljšati trajnost, otpornost na koroziju i otpornost na visoke temperature čelika. Ovi predtretmani izravno utječu na kvalitetu konačnog proizvoda i osiguravaju neometano odvijanje naknadnog procesa lijevanja.

2. Dizajn i proizvodnja kalupa

Dizajn kalupa vrlo je kritičan korak u proizvodnji poluge od lijevanog čelika. Kvaliteta i dizajn kalupa izravno određuju konačni oblik i izvedbu odljevka. Kalupi se obično dijele na pješčane kalupe za jednokratnu upotrebu i metalne kalupe za višekratnu upotrebu. Lijevanje u pijesak obično se koristi za izradu odljevaka složenih oblika ili velikih dimenzija, dok je lijevanje u metalne kalupe prikladno za proizvodnju relativno jednostavnih dijelova s visokim zahtjevima za preciznošću.

Prilikom projektiranja kalupa potrebno je uzeti u obzir čimbenike kao što su brzina skupljanja, brzina hlađenja i fluidnost materijala odljevka kako bi se osiguralo da odljevak neće imati oštećenja kao što su pukotine i pore tijekom procesa hlađenja. U isto vrijeme, dizajn veličine kalupa trebao bi u potpunosti uzeti u obzir promjenu volumena čelika tijekom hlađenja kako bi se izbjegao nepotreban stres. Dizajneri obično koriste računalno potpomognuti dizajn (CAD) softver za precizno projektiranje kalupa i predviđanje potencijalnih problema simulacijom procesa lijevanja. Na kraju, proizvedeni kalup ne samo da mora zadovoljiti zahtjeve veličine, već mora imati i dovoljnu čvrstoću i otpornost na visoke temperature da se nosi s postupkom infuzije rastaljenog čelika.

3. Taljenje i izlijevanje

Taljenje je ključni korak u proizvodnom procesu osovine kraka od lijevanog čelika, koji određuje kemijski sastav i svojstva materijala konačnog odljevka. U ovom procesu čelik se zagrijava do potpuno rastaljenog stanja, obično na temperaturi između 1370°C i 1530°C. Tijekom topljenja potrebno je stalno pratiti temperaturu i sastav čelika kako bi se osiguralo da kvaliteta tekućeg čelika zadovoljava očekivane zahtjeve. Za odljevke visokih performansi obično se provodi pročišćavanje kako bi se uklonile nečistoće u čeliku i poboljšala čistoća materijala.

Nakon što se čelik potpuno otopi, ulijeva se u kalup. Proces lijevanja zahtijeva posebnu pažnju, a brzina lijevanja, tlak i temperatura moraju biti strogo kontrolirani kako bi se izbjegli mjehurići ili drugi nedostaci u tekućem čeliku tijekom procesa lijevanja. Moderne ljevaonice često koriste automatiziranu opremu za dovršetak ovog procesa kako bi se osigurala točnost i dosljednost. Nakon izlijevanja, tekući čelik se počinje hladiti i skrućivati, postupno formirajući oblik odljevka. Ovaj proces zahtijeva od rukovatelja veliko iskustvo kako bi se osiguralo da se tijekom procesa lijevanja i hlađenja ne generiraju pore, pukotine ili drugi nedostaci lijevanja.

4. Hlađenje i skrućivanje

Nakon što se tekući čelik ubrizga u kalup, proces hlađenja je ključna karika u formiranju odljevka. Tijekom procesa hlađenja, čelik se postupno skrućuje iz tekućeg stanja da bi formirao konačni oblik osovine kraka od lijevanog čelika. Brzina i način hlađenja izravno utječu na unutarnju strukturu, veličinu zrna i mehanička svojstva odljevka. Prebrzo hlađenje može izazvati veći stres unutar odljevka, pa čak i pukotine; dok presporo hlađenje može izazvati rast zrna i smanjiti žilavost materijala. Ljevaonice obično dizajniraju odgovarajuće metode i vremena hlađenja prema veličini, debljini i materijalu različitih odljevaka.

Tijekom procesa hlađenja odljevak će se prirodno skupiti, pa o tome treba voditi računa pri projektiranju kalupa. Moderna tehnologija lijevanja koristi tehnologiju računalne simulacije za preciznu kontrolu procesa hlađenja kako bi se osiguralo da veličina i oblik odljevka zadovoljavaju zahtjeve dizajna. Nakon hlađenja odljevak se vadi iz kalupa. U ovom trenutku, osovina kraka od lijevanog čelika je u osnovi oblikovana, ali još uvijek može biti zaostalog pijeska, otvora za izlijevanje ili suvišnih neravnina na površini, što zahtijeva daljnju obradu.

5. Vađenje iz kalupa i preliminarna obrada

Nakon što se osovina kraka od lijevanog čelika ohladi i skrutne, potrebno ju je izvaditi iz kalupa. Vađenje iz kalupa je postupak vađenja gotovog odljevka iz kalupa, mehanički ili ručno. Metode vađenja kalupa razlikuju se ovisno o vrsti kalupa. Kod lijevanja u pijesak, kalup se uništava tijekom vađenja kalupa, pa je za svaki odljev potreban novi kalup. Za lijevanje metalnih kalupa, kalup se može ponovno upotrijebiti, ali ipak je potrebno osigurati da se površina odljevka ne ošteti tijekom vađenja iz kalupa.

Nakon vađenja iz kalupa, površina odljevka obično ima otvor za izlijevanje, višak metalnih bradavica i ostatke pješčanog kalupa. Da bi se postigao veći stupanj preciznosti i površinske obrade odljevka potrebno je prethodno čišćenje i obrada. Uobičajene metode uključuju korištenje mehaničkih alata za uklanjanje bljeska i neravnina ili korištenje pjeskarenja za čišćenje površinskog pijeska. Svrha preliminarne obrade je osigurati da izgled odljevka zadovoljava zahtjeve i postaviti temelje za kasniju preciznu obradu i obradu.

Jezik

Jezik

FT KASTING

FT KASTING